ریختهگری قدمتی 7000 ساله دارد

ریختهگری، فن شکلدادن فلزات و آلیاژها از طریق ذوب، ریختن مذاب در محفظهای به نام قالب و آنگاه سرد کردن و انجماد آن مطابق شکل محفظه قالب است. این روش کهنترین فرایند شناخته شده برای بدست آوردن شکل مطلوب فلزات است و قدمتی 7000 ساله دارد. از این هنر 7000 ساله چهقدر میدانید؟

از ریختهگری

اولین کورههای ریختهگری از خاکرس ساخته میشدند و لایههایی از مس و چوب به تناوب در آن چیده میشد.

درصد بسیار بالایی از کالاهای تولید شده حاوی حداقل یک قطعه ریختهگری هستند. اندازه قطعات ریخته شده میتواند از چند گرم و چند میلیمتر (مانند دندانههای منفرد یک زیپ) تا بیش از ۱۰ متر و چندین تن باشد (مانند چرخپروانههای بزرگ یا قابهای عقب کشتیهای اقیانوسپیما). فرآیندهای ریختهگری اغلب زمانی استفاده میشوند که تولید شامل اشکال پیچیده بوده، یا قطعات دارای مقاطع توخالی یا حفرههای داخلی باشند. همچنین قطعاتی که دارای سطوح منحنی نامنظم هستند (به جز مواردی که میتوانند از ورق فلزی نازک ساخته شوند)، قطعات بسیار بزرگ یا قطعات ساخته شده از فلزاتی که ماشین کاری آنها دشوار است، را نیز بیشتر به روش ریختهگری میسازند.

در بسیاری از روشهای ریختهگری از الگو (Pattern) برای شکلدادن قالب و ایجاد حفره در آن به شکل قطعه مورد نظر استفاده میشود. الگوهای چندبار مصرف معمولاً از جنس چوب، پلاستیک یا فلز ساخته میشوند و الگوهای یکبار مصرف معمولاً از [موم گل ]، پلاستیک یا فوم پلی استایرین ساخته میشوند. همچنین معمولاً برای ایجاد حفرههای داخلی قطعات از ماهیچه یا مغزه (Core) استفاده میشود.

ریختهگری قدمتی ۷ هزار ساله دارد. کهنترین قطعه ریختهگری جهان یک قورباغه مسی متعلق به ۳۲۰۰ سال پیش از میلاد مسیح است که در بین النهرین یافت شده است.

روشهای ریختهگری از نظر نوع قالب به دو دسته تقسیم میشوند: ریختهگری در قالبهای یکبار مصرف و ریختهگری در قالبهای دائمی. در این مقاله به ریختهگری در قالبهای یکبار مصرف میپردازیم.

ریختهگری در قالبهای یکبار مصرف

- ریختهگری با قالب ماسهای

ریختهگری ماسهای متداولترین روش ریختهگری است. با این روش انواع بسیار زیادی از فلزات را میتوان ریختهگری کرد. برای اندازه قطعات در این روش تقریباً هیچ محدودیتی وجود ندارد. هر چند قطعات ساخته شده به این روش دقت خوبی ندارند اما معمولاً هزینه آن کمترین هزینه ممکن است. در ریختهگری ماسهای قالبها یکبارمصرف بوده ولی میتوان ماسه را بازیافت و مجدداً استفاده کرد. قالبهای ماسهای با فشرده سازی ماسه حول الگو در داخل دو درجه (Flask) در دو قسمت ساخته میشوند. به درجه یا نیمه بالایی قالب Cope و به درجه پایینی قالب Drag گفته میشود. هر قالب شامل یک یا چند تغذیه (Riser)، روشهایی برای هواکشی و خروج گازها، و مسیر و سیستمی برای انتقال مذاب به حفره قالب است. این سیستم شامل یک حوضچه مذاب ریزی، مذابرو، راهگاه، و یک یا چند گلویی است. پس از فشرده سازی ماسه، الگو از قالب خارج شده و هر گونه ماسه شل با باد پاک میشود. در صورت نیاز از ماهیچهها برای شکل دهی به خصوصیات داخلی قطعه استفاده میشود. ریختهگری ماسهای بسته به ماسه مورد استفاده به دستههای کوچکتری تقسیمبندی میشوند. این روشها عبارتند از:

فرایند ریختهگری ماسهای

- قالبهای ماسه تر (Green Sand Molds): این قالبها از مخلوطی از ماسه سیلیسی، خاک رس و آب ساخته میشوند. هر چند ریختهگری ماسه تر روشی بسیار همهکاره است، اما نمیتوان از آن برای ریختهگری قطعات با دیواره نازک استفاده کرد. همچنین تلرانسها و فضای ماشین کاری باید آزاد و بزرگ در نظر گرفته شود. سطوح خیلی صاف امکانپذیر نیست و به دلیل رطوبت این قالبها، در هنگام ریختهگری برخی فلزات خاص، عیوب ریختهگری ایجاد میشود.

- قالبهای بدون-پخت یا هوا خشک (No-bake Molds): این قالبها از مخلوط ماسه و یک چسب (بایندر) رزینی ساخته میشوند. این مخلوط حول یک الگو فشرده میشود و در دمای اتاق به سرعت خشک و سفت میشود. این قالبها بسیار مستحکم هستند و قطعات تولید شده با این روش دارای تلرانس و کیفیت سطح خوبی میباشند. شکست قالب پس از ریختهگری بسیار آسان است و امکان بازیافت ماسه رزینی نیز وجود دارد، هر چند هزینه آن نسبت به ماسه تر بیشتر است.

- قالبهای پوسته ای (Shell Molds): قالبهای پوسته ای با گرم کردن یک الگوی فلزی و سپس ریختن ماسه سیلیسی رزین دار بر روی آن ساخته میشوند. برای تکمیل ساخت قالب، الگو پوشانده شده و پخته میشود. پس از خشک شدن الگوها جدا شده و هر کدام به عنوان یکنیمه قالب عمل میکنند. ماهیچهها به همین روش ساخته شده و بر روی قسمت Drag قالب قرار داده میشوند. سپس یک چسب بایندر بر روی این نیمه قالب اعمال شده و سمت Cope بر روی آن قرار داده شده و به یکدیگر اتصال داده میشود. این قالبهای پوسته ای را میتوان به سرعت آماده کرده و برای مدت زمان طولانی انبار کرد. ریختهگری به روش قالب پوسته ای یک روش شبه-دقیق است و کیفیت سطح و تلرانس بالاتری نسبت به روش ماسه تر یا ماسه هواخشک دارد. با این حال وزن و اندازه قطعات قابل ریختهگری به این روش محدود بوده و معمولاً کمتر از ۴۵ کیلوگرم است.

ریختهگری در قالب گچی (Plaster mold casting)

ریختهگری در قالب گچی روشی دقیق برای ریختهگری آلیاژهای آلومینیوم، مس کم سرب، و آلیاژهای روی است. از آنجایی که قالبهای گچی تحمل دماهای خیلی بالا را ندارند، برای ریختهگری آلیاژهای آهنی مناسب نیستند. قالبهای گچی بیشتر از کلسیم سولفات یا گچ و آب ساخته میشوند. ممکن است در کنار کلسیم سولفات از افزودنیهای دیگر برای افزایش قابلیت قالبگیری، کاهش تخلخل، افزایش استحکام یا کنترل انقباض استفاده گردد. این مخلوط به صورت دوغاب بر روی الگو ریخته شده و اجازه داده میشود تا سفت گردد. پس از سفت شدن، قالب از الگو جدا شده و برای از بین بردن رطوبت در داخل کوره پخته میشود. قالبها ممکن است حاوی اینسرتهای فلزی باشند که به آن Chill میگویند. چیل باعث افزایش سرعت انجماد و افزایش استحکام نقطه ای در قطعه نهایی میشود. رسانش گرمایی قالبهای گچی نسبت به قالبهای ماسهای کمتر بوده و در نتیجه زمان بیشتری برای خنک شدن و انجماد نیاز دارند. اندازه قطعات ساخته شده به این روش محدود بوده، و معمولاً وزنی بسیار کمتر از ۴۵ کیلوگرم دارند، اما قطعات میتوانند بسیار پیچیده بوده یا دیوارههای بسیار نازکی داشته باشند.

ریختهگری دقیق (Investment Casting)

مذابریزی در ریختهگری دقیق

در ریختهگری دقیق که با نام ریختهگری مومی نیز شناخته میشود، عموماً از قالبهای سرامیکی استفاده میشود. در این فرایند به جای موم از پلاستیک نیز میتوان استفاده کرد. این الگوهای مومی ابتدا توسط فرایند قالبگیری تزریقی ساخته شده و سپس بر روی یک تنه مومی (Wax Post) بر روی هم چیده و چسبانده میشوند، که به حوضچه مذاب ریزی متصل است. به این مجموعه الگوها، درخت گفته میشود و معمولاً شامل یک سیستم راهگاهی پیچیده برای کمک به حرکت جریان مذاب است. برای ساخت قالب پوسته ای، این درخت چندین بار در داخل یک دوغاب سرامیکی فرو برده میشود. اولین لایه برای داشتن یک کیفیت سطح خوب از ذرات سرامیکی ریز تشکیل میشود و سپس برای حجم و استحکام بخشیدن به پوسته، برای لایههای بعدی از ذرات سرامیکی درشت تر استفاده میشود. پس از هر مرحله فروکردن پوسته در داخل دوغاب سرامیکی، اجازه داده میشود قالب خشک شود. برای حذف موم از داخل قالب، آن را در داخل یک اتوکلاو حرارت میدهند. موم ذوب شده و پوسته سرامیکی توخالی شکل میگیرد. این قالب سپس پخته میشود تا رطوبت آن حذف گشته، سرامیک کاملاً پخته شده و برای مذاب ریزی پیش گرم شود. از این روش هم برای ریختهگری فلزات آهنی و هم فلزات غیرآهنی میتوان استفاده کرد. پس از انجماد، پوسته سرامیکی شکسته شده و قطعات از تنه درخت برش داده میشوند. اصلیترین مزیت ریختهگری دقیق، امکان ریختهگری قطعات پیچیده با دقت و تلرانس بالا، دیواره نازک و سطح صاف است. اکثر قطعات ساخته شده به روش ریختهگری دقیق وزنی کمتر از ۴٫۵ کیلوگرم دارند، هر چند قطعاتی به وزن بیش از ۱۰۰ کیلوگرم نیز به این روش ساخته شدهاند.

ریختهگری فوم تبخیری (Evaporative-foam casting)

خوشه الگوی فومی قبل از پوششدهی.

پوششدهی به خوشه الگوی فومی با پوشش مقاوم به دمای بالا. در اینجا از یک ربات صنعتی برای افزایش راندمان و ثبات در نتیجه کار استفاده شدهاست.

در ریختهگری فوم تبخیری از فوم پلی استایرین برای ساخت الگوهای یکبارمصرف در داخل قالبهای ماسهای خشک غیرچسبدار استفاده میشود. به این روش، ریختهگری لاست فوم یا فرایند پلی استایرین تبخیری نیز گفته میشود. الگوها میتوانند یک تکه یا برای قطعات پیچیده چندتکه باشند. همچنین برای افزایش سرعت میتوان آنها را به صورت یک خوشه به یکدیگر چسباند. الگو با یک پوشش نازک مقاوم به دمای بالا، معمولاً سیلیس، پوشانده میشود. پس از خشک شدن پوشش، الگو در داخل درجه قرار داده شده و اطراف و روی آن با ماسه پر شده و برای تراکم بیشتر و بهتر کل مجموعه به ارتعاش درآورده میشود. با ریختن ماده مذاب، فوم پلی استایرین تبخیر شده و از بین میرود. ریختهگری فوم تبخیری نسبت به فرایندهای ریختهگری ماسهای سنتی، چندین مزیت دارد. این مزیتها عبارتند از:

- به جای دو درجه فقط از یک درجه استفاده میشود.

- نیازی به ماهیچه نیست.

- فوم پلی استایرین بسیار سبک است.

- هیچ خط جدایش (Parting Line) وجود ندارد.

- قطعه در حالت ریخته شده و بدون فراوری صافتر است.

- ریختهگری قطعات با پیچیدگیهای داخلی و خارجی فراوان، با انواع آهنها، فولادهای کربنی و آلیاژی، فولاد زنگ نزن، آلیاژهای آلومینیوم، برنج و برنز امکانپذیر است.

فروآلیاژ و مواد افزودنی ذوب

فروآلیاژ و مواد افزودنی ذوب اقلام مصرفی و نسوز

اقلام مصرفی و نسوز کائوچو طبیعی

کائوچو طبیعی مواد پخت لاستیک

مواد پخت لاستیک لاستیک مصنوعی

لاستیک مصنوعی تجهیزات برق صنعتی

تجهیزات برق صنعتی زنجیرهای صنعتی

زنجیرهای صنعتی کاسه نمد و قطعات لاستیکی

کاسه نمد و قطعات لاستیکی تسمه

تسمه ابزارآلات برشی

ابزارآلات برشی ابزارآلات دستی

ابزارآلات دستی ابزارآلات موتوری

ابزارآلات موتوری ابزارآلات ایمنی

ابزارآلات ایمنی ابزارآلات جوشکاری

ابزارآلات جوشکاری جرثقیل

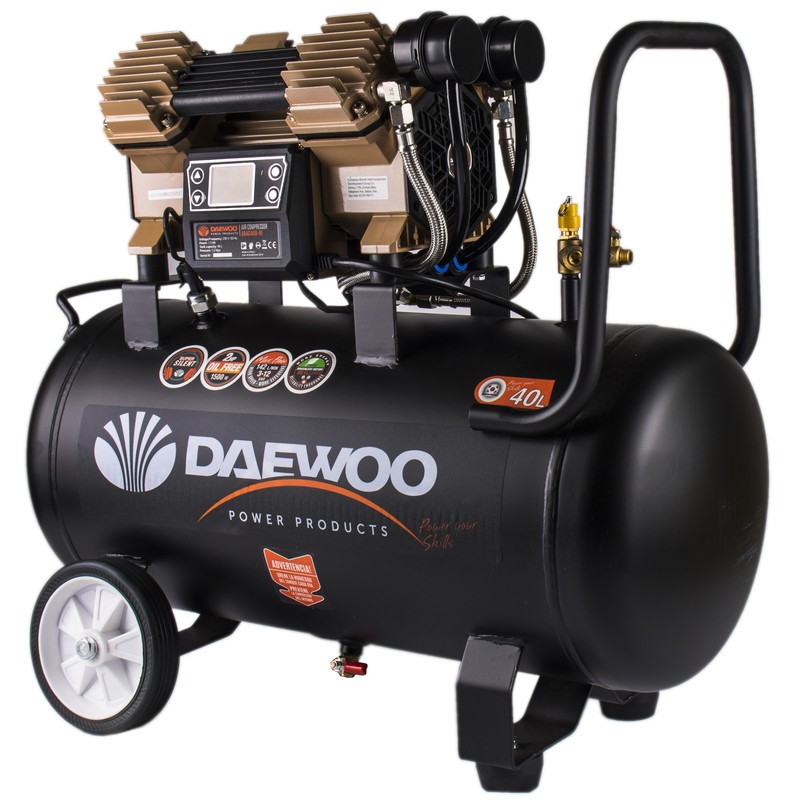

جرثقیل ابزارآلات بادی

ابزارآلات بادی ابزارآلات کارگاهی

ابزارآلات کارگاهی لوله و اتصالات

لوله و اتصالات  مواد اولیه پلاستیک سازی

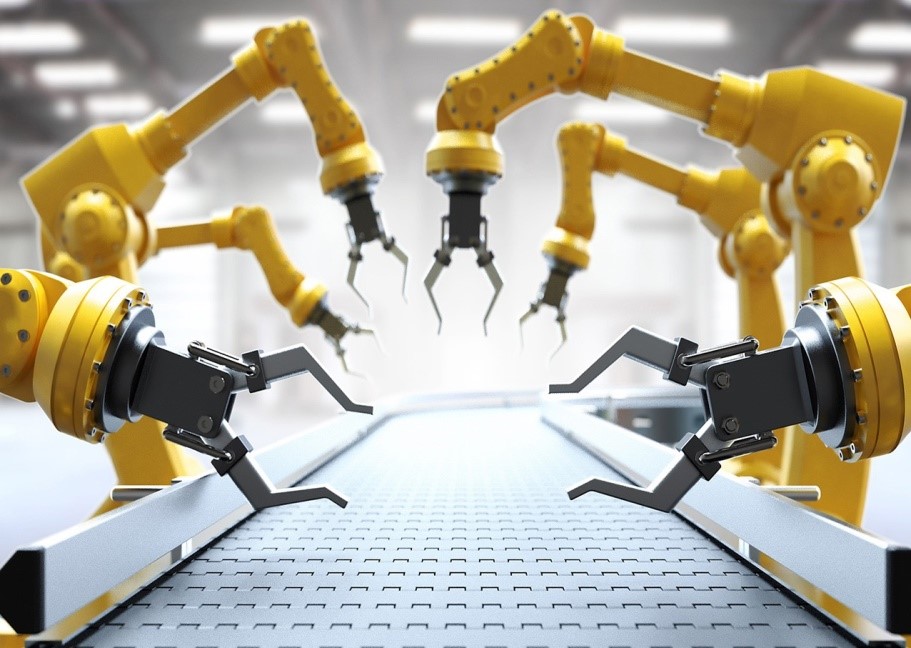

مواد اولیه پلاستیک سازی اتوماسیون صنعتی

اتوماسیون صنعتی کمپرسور

کمپرسور رولبرینگ

رولبرینگ بلبرینگ

بلبرینگ